Uruchomienie kotła wysokotemperaturowego

Sierpień okazał się dla nas miesiącem obfitym w sukcesy. Mamy za sobą pierwszy odbiór instalacji, która otwiera nam drzwi do nowego rynku - kotłów wysokotemperaturowych.

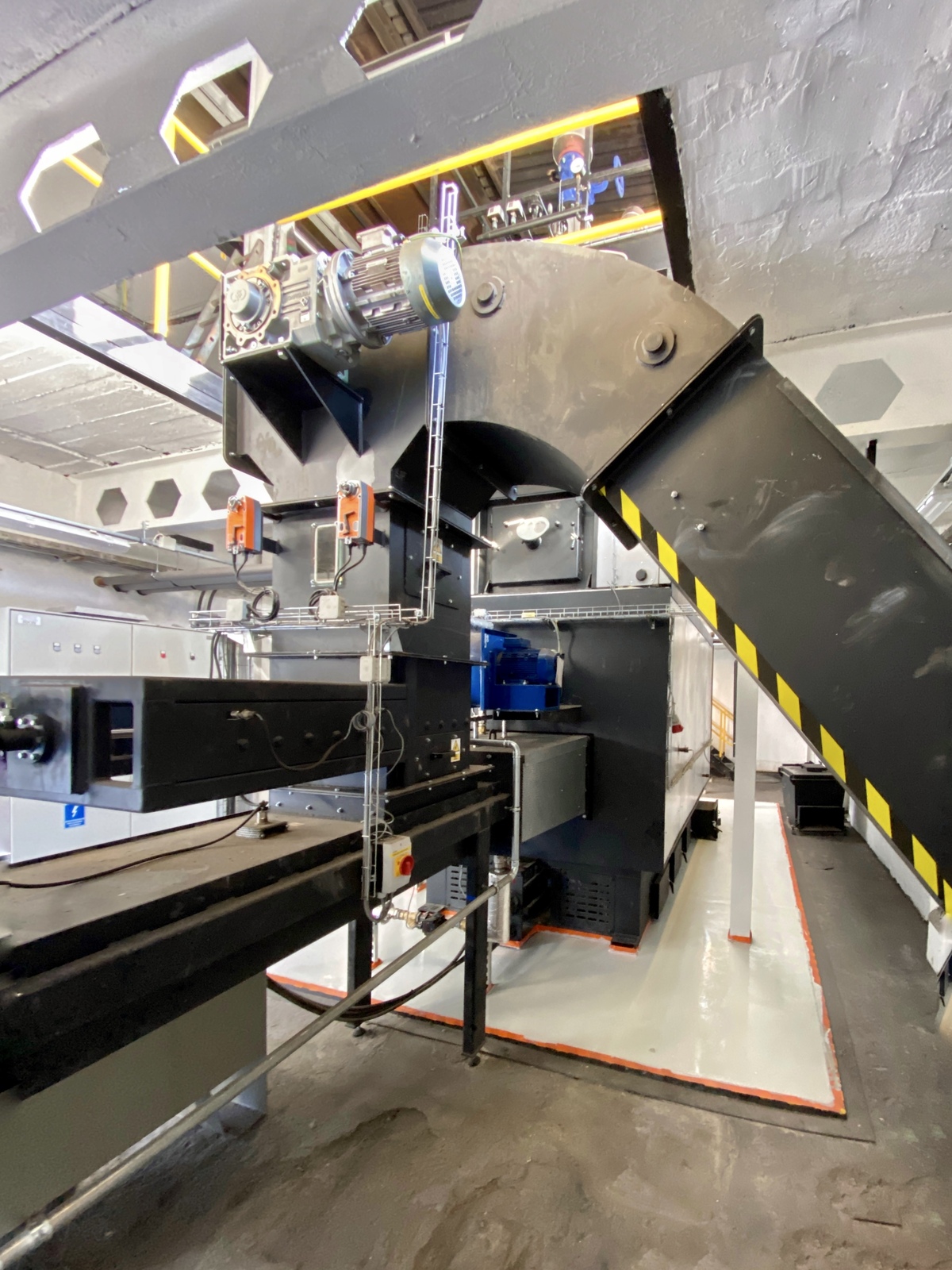

Na przestrzeni ostatnich miesięcy mieliśmy okazję pracować nad instalacją do wytwarzania gorącej wody na cele grzewcze. Kocioł zaprojektowano w oparciu o następujące parametry: maksymalna temperatura czynnika roboczego Tmax=+150°C; maksymalne ciśnienie czynnika roboczego Pmax=8 bar; moc cieplna Q=1500 kW. Zespół urządzeń ciśnieniowych został dostarczony do ciepłowni w następującym składzie:

- system magazynowania oraz transportu paliwa - magazyn biomasy wyposażony w dwoje grabi wygarniających oraz podajnik łańcuchowy;

- system wprowadzania paliwa do komory spalania za pośrednictwem tłoka hydraulicznego;

- palenisko wyposażone w ruchomy ruszt schodkowy napędzany hydraulicznie oraz instalację automatycznego odpopielania spod i znad rusztu;

- wodny kocioł wysokotemperaturowy;

- instalacja podmuchu powietrza pierwotnego i wtórnego;

- instalacja dwustopniowej filtracji spalin, składająca się z separatora cyklonowego oraz filtra elektrostatycznego produkcji Elenergy Sp. z o.o.;

- instalacja odprowadzania spalin kanałami spalinowymi wraz z wentylatorem wyciągowym spalin i pionowym emiterem.

Magazyn biomasy został wyposażony w dwoje grabi wygarniających materiał z przestrzeni pomieszczenia. Grabie, napędzane za pomocą siłowników hydraulicznych, poruszają się ruchem posuwisto-zwrotnym po stalowej konstrukcji wykonanej z dwuteownika. Dzięki tzw. płetwom wygarniacze przesuwają materiał w kierunku kanału, w którym umieszczono transporter łańcuchowy. Redler jest odpowiedzialny za transport materiału z przestrzeni magazynowania paliwa do pomieszczenia kotłowni. Zanim jednak biomasa trafi do podajnika tłokowego, który wprowadza ją do przestrzeni komory spalania, paliwo trafia przez śluzę celową do tzw. zasuwy hydraulicznej. Umożliwia ona przekazanie porcji paliwa bezpośrednio do szuflady tłoka, eliminując przesypywanie się materiału poza jej obszar. Cykl pracy wygląda następująco: paliwo transportowane z magazynu biomasy trafia poprzez śluzę celową do zasuwy hydraulicznej; zasuwa otwiera się, gdy szuflada tłoka wprowadzającego jest w pozycji umożliwiającej przejęcie materiału; materiał przesypuje się do szuflady, po czym tłok hydrauliczny wprowadza paliwo poprzez kanał wprowadzania paliwa (tzw. "nos") do komory spalania, zamykając szufladę; szuflada tłoka powraca do pierwotnej pozycji otwarcia, po czym zasuwa hydrauliczna zamyka się; cykl rozpoczyna się na nowo.

Palenisko zaprojektowano jako dolny segment instalacji bloku kotła. Urządzenie z serii Ekomat MR ma standardowe wyposażenie, charakterystyczne dla kotłów opalanych wilgotną biomasą (w tym przypadku - zrębką). System ruchomego rusztu schodkowego gwarantuje równomierne rozprowadzenie paliwa na całej powierzchni rusztu. Za napęd ruchomych sekcji rusztowin odpowiada siłownik hydrauliczny, zasilany płynem hydraulicznym tłoczonym przez jedną z pomp zasilacza przewidzianego dla kotła. Dodatkowo, palenisko wyposażono w instalację automatycznego usuwania szlaki i popiołu spod i znad rusztu. Proces odpopielania spod rusztu odbywa się poprzez przegarnianie zanieczyszczeń wygarniaczem, który napędzany jest siłownikiem hydraulicznym. Odpopielanie znad rusztu jest realizowane przez przenośnik ślimakowy o średnicy Ø123 mm. Podajnik wyprowadza popiół i szlakę do wspólnego zbiornika, ustawionego przy bloku kotła. Palenisko wyposażono także w instalację mechanicznego podmuchu powietrza pierwotnego i wtórnego. Powietrze pierwotne jest doprowadzane za pośrednictwem trzech niezależnych wentylatorów - każdy z nich został wyposażony w kanał dolotowy, umożliwiający doprowadzanie powietrza bezpośrednio pod ruszt paleniska. Powietrze wtórne jest doprowadzane przez wentylator podmuchowy, zainstalowany z przodu bloku kotła, nad tłokiem wprowadzającym paliwo. Powietrze jest kierowane do stalowego płaszcza paleniska, skąd przepływa do wnętrza komory spalania poprzez sekcję rur nadmuchowych umieszczonych w przewale między sklepieniami. Warto zaznaczyć, że powietrze wtórne umożliwia dopalenie gazów palnych, powstających podczas procesu spalania biomasy.

Część ciśnieniowa bloku posiada wszystkie niezbędne zabezpieczenia, gwarantujące bezpieczną eksploatację instalacji. Wodny kocioł trójciągowy o mocy 1500 kW zapewnia produkcję gorącej wody, wykorzystywanej do celów grzewczych.

Ze względu na wymagania w zakresie ochrony środowiska, powołując się na Rozporządzenie Ministra Klimatu z dnia 24 września 2020r. w sprawie standardów emisyjnych dla niektórych rodzajów instalacji [...], każda instalacja energetyczna, której moc cieplna przekracza 1000 kW musi być wyposażana w dwustopniowy system filtracji spalin, gwarantujący uzyskanie wymaganego stężenia cząstek stałych w spalinach wylotowych. Obecnie dla biomasy standard emisyjny wynosi 50 mg/m3. Zważywszy na to, instalacja została wyposażona w separator cyklonowy oraz filtr elektrostatyczny ELEN 1000 produkcji Elenergy.

Całe przedsięwzięcie miało na celu modernizację miejskiej ciepłowni w Debrznie. Nowy kocioł biomasowy jest jedną z czterech zainstalowanych w ciepłowni jednostek.

Oddany do użytkowania zespół urządzeń ciśnieniowych jest pierwszą instalacją wysokotemperaturową, którą wykonaliśmy. Na horyzoncie pojawia się coraz więcej podobnych przedsięwzięć, a ich stopień zaawansowania technicznego rośnie z każdym projektem. Tym większą czujemy satysfakcję z sukcesu i zadowolenia odbiorcy!